Micro Quad Copter X-Typeのフライトモデルの制作(その30)

現在進行形でモータマウンタを複数形状&複数材質で試作中です。

モーターマウンタが受ける力は、モーターからの振動・トルク方向への捻り・墜落時の衝撃の3つが主になってきます。特に振動に関してはある程度強度を落として減衰してあげないとジャイロに変な信号が入ってしまってピッチングして飛行できなくなってしまいます。でも、モータトルクに対して弱いと姿勢制御に遅れが出てしまい思ったように飛びません。墜落時の衝撃吸収は基板が破損する前に壊れることで吸収します。3つのバランスが大事なのです。

現状で一番いい感じなのは、DMMでプリントしたナイロン製のマウンタ。でも、1個が1,620円と高くなってしまうことが難点です。程よく振動吸収してくれて天井にぶち当てて落ちてきてもばらばらになりません。逆にPCB側が曲がったりする場合が出てきました。超音波センサによるオートレベルがうまくいかなくて…。

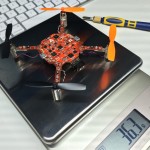

■現時点での5-1号機はこんな感じになっています。(白いのがナイロン製のマウンタ)

※:右側に移っているちょっと黒黄色な物がWifiカメラ、バッテリ込み22gなのですが重すぎて30秒ぐらいしか浮かばないのでバッテリを本体と共有しようとしています。その下に移っているのが超音波距離センサ、自動高度安定しようとしています。コントローラーがPS3/4に対応となりました。PS4の方が若干タイムラグが大きい感じがします。

マウンタ形状に関してもいろいろと試作中なのですが、なかなかこれといった物にならず悩み中です。

落とした時にすぐに破損しちゃ困りますが、PCB側が破損する前にはマウンタが破損してほしい感じの強度がほしい。カーボンロッドを使ってマウントする方法も考えたんですが、下面にバッテリ搭載スペースが無くなってしまう…。先端部分だけの部分利用がいいのかな、それだと強度あり過ぎで落とした時に基板が曲がりそうなんで怖いんですけど。基板からモーターまでの距離が長ければ曲がれるからいいのかな?

それだったら基板側を極限まで削ってモータまでの距離を稼ぐ方法もありだな。カーボンロッドの太さを落とせば振動吸収も出来そう。量産機では樹脂マウンタにすればいいのか?

とか考えたんですが、基板を眺めたらこれ以上削れないところまですでに詰めていましたので無理でしたと…。

ちょっと冒険的にエストラマー的な材質でも何とかならないかも検討中です。かなり柔らかめな材質で指でつぶれるぐらいの硬さの物が使えないかと思案中。(ゴム状の物になるのかな)

そして、モータマウンタの単体コストは500円ぐらいが理想なのですが、3Dプリントだと無理っぽいのでレジンの注型で何とかする方法も模索中。そうすると、今の型では難しいらしい。ということでいろいろと問い合わせたり試作してもらったりとしております。

一発抜きができない形状ということで分割してとか、でも分割すると2個分だから単価がとか…。

100機単位になってくればナイロン製にして作って金型起こしたほうがいいんでしょうけどね…。Orz

という訳で、来月中ぐらいまではマウンタ周りの話題が続きそうです。自分では設計だけで作っていないので時間が結構かかってしまいます。

今後予定としては、モーターマウンタの試行錯誤の後はブラシレスモーターを搭載予定です。専用基板&専用チップ使って更に軽量化と高出力化していきたいと思います。現状でお高い機体になってしまうということだけ…。

そういえば、勘違いした物が作って送られてきてその後メール返信が無いところとか…。こんな事してたら仕事無くなるよ~。